Grundlagen des Rollierwerkzeugs: Funktionen und Anwendungen

Das rollierwerkzeug ist ein unverzichtbares Werkzeug in verschiedenen metallverarbeitenden Branchen. Es dient vor allem dazu, Oberflächen zu glätten, Materialfluchten zu verbessern oder spezielle Strömungseigenschaften durch kontrolliertes Verformen zu erzielen. Die Funktionalität basiert auf dem Prinzip des kontrollierten Rollens, bei dem ein oder mehrere Walzen die Oberfläche eines Werkstücks deformieren, ohne die Grundfestigkeit des Materials wesentlich zu beeinträchtigen. Dieser Prozess ermöglicht eine präzise Oberflächenbearbeitung, die bei anderen Methoden oft nur schwer oder ineffizient erreichbar ist.

Ein Rollierwerkzeug kann je nach Anwendung in unterschiedlichen Varianten auftreten, von manuellen Handrollern bis hin zu automatisierten Systemen. Dabei unterscheiden sich die Werkzeuge in ihrer Bauweise, Materialien und Funktionalität, was eine gezielte Anwendung in verschiedensten Szenarien erlaubt. Die zunehmende Entwicklung in der Industrie hat auch innovative Designs und Materialien hervorgebracht, die die Leistungsfähigkeit und Langlebigkeit deutlich verbessern.

In diesem Artikel werden wir die wichtigsten Aspekte des Rollierwerkzeugs detailliert betrachten: angefangen bei den Grundprinzipien, den unterschiedlichen Typen, Anwendungsfeldern, Auswahlkriterien bis hin zu aktuellen Trends und Innovationen. Unser Ziel ist es, Fachleuten, Ingenieuren und Handwerkern eine umfassende Wissensbasis zu bieten, um fundierte Entscheidungen im Bereich der Oberflächen- und Formverbesserung treffen zu können.

Was ist ein Rollierwerkzeug?

Definition und Grundfunktionalität

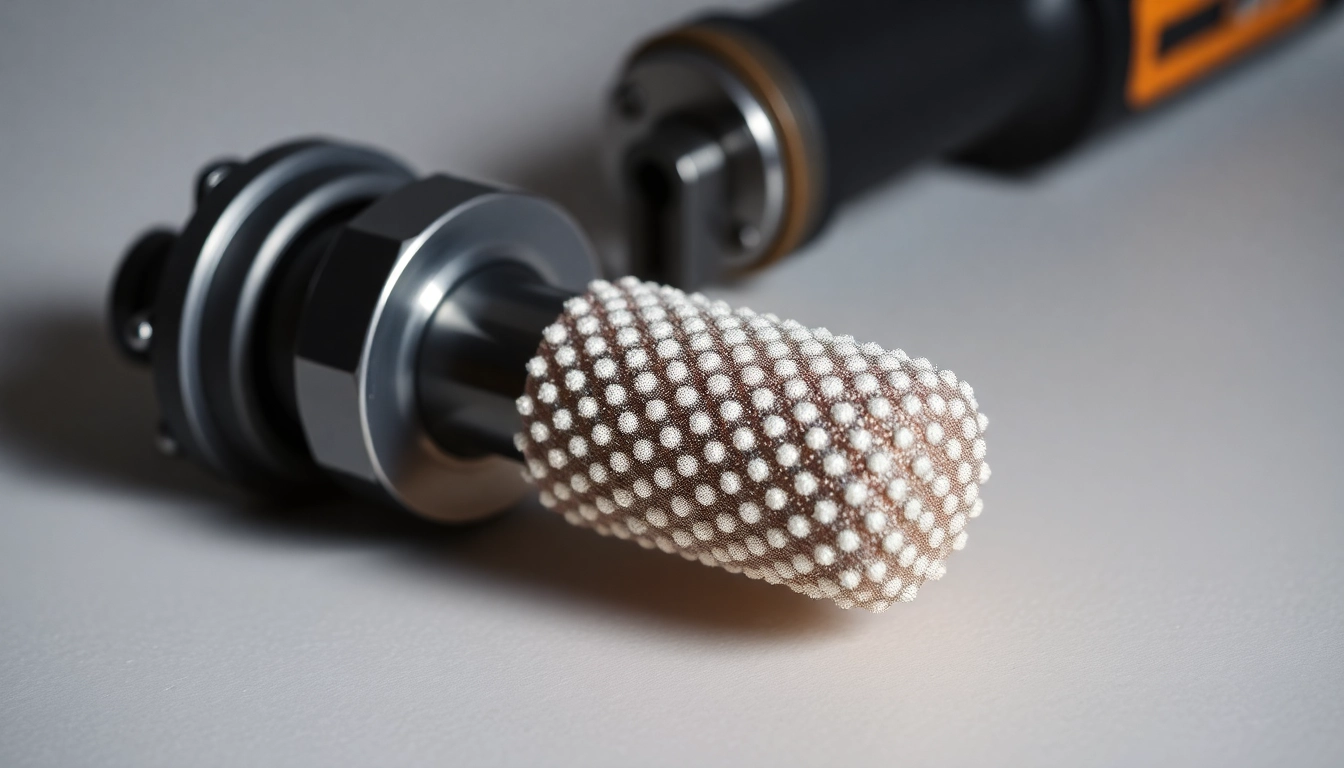

Ein Rollierwerkzeug ist ein spezielles Werkzeug, das dazu entwickelt wurde, Oberflächen durch kontrolliertes Walzen zu verformen. Es besteht typischerweise aus einer oder mehreren Walzen, die in der Lage sind, Materialschichten sanft zu umrunden oder zu glätten. Die Hauptfunktion besteht darin, Oberflächenrauheit zu verringern, Spannungen abzubauen oder Materialien gezielt zu dehnen. Dieses Werkzeug ist besonders geeignet für feine Oberflächenbearbeitungen, bei denen eine hohe Präzision erforderlich ist.

Technischer Ablauf

Der Einsatz eines Rollierwerkzeugs erfolgt meist durch das gezielte Ansetzen an der Oberfläche eines Werkstücks, das anschließend durch die Walzen passgenau deformiert wird. Die Bewegung kann manuell, motorisch oder automatisiert erfolgen. Während des Prozesses bleiben die Materialeigenschaften weitestgehend erhalten, während sich die Oberfläche durch gezielte plastische Verformung glättet oder an Form gewinnt.

Ein häufig angewendeter Mechanismus ist die Reduzierung der Oberflächenrauheit bei Metallteilen, z.B. in der Luft- und Raumfahrt, im Maschinenbau oder im Präzisionsmaschinenbau. Das Ergebnis ist eine extrem glatte, gleichmäßige Oberfläche, die oftmals Anforderungen für weitere Fertigungsschritte erfüllt und gleichzeitig Spannungszustände im Material reduziert.

Typen und Varianten für verschiedene Materialien

Manuelle versus automatisierte Rollierwerkzeuge

Manuelle Rollierwerkzeuge sind handgeführte Geräte, die durch den Anwender entlang der Oberfläche geführt werden. Sie eignen sich vor allem für kleine und individuelle Anwendungen, Reparaturen oder in Werkstätten mit begrenztem Automatisierungsgrad. Ihre Vorteile liegen in der hohen Flexibilität und der geringen Investitionskosten. Allerdings erfordern sie Geschick und Erfahrung für optimale Ergebnisse.

Automatisierte Systeme hingegen nutzen motorisierte Antriebe, CNC-Steuerung oder Roboter, um den Rollprozess präzise und reproduzierbar durchzuführen. Diese Varianten eignen sich für Serienfertigungen oder in industriellen Produktionslinien, wo eine hohe Konsistenz erforderlich ist. Hier können Zeiteffizienz und Qualitätssicherung deutlich verbessert werden.

Varianten nach Materialien

Die Auswahl des geeigneten Rollierwerkzeugs hängt maßgeblich vom Material ab. Für weiche Metalle wie Aluminium oder Kupfer sind leichtere, kleinere Walzen ausreichend. Für harte Materialien wie Edelstahl oder Titan kommen robustere, wärmebeständige Walzen zum Einsatz. Spezialwerkzeuge mit diamantbeschichteten Walzen bieten exzellente Ergebnisse bei extrem harten oder abrasiven Werkstoffen.

Zudem existieren spezielle Varianten für Kunststoff, Keramik oder Verbundwerkstoffe. Diese Werkzeuge nutzen oftmals angepasste Designs, die auf das Materialverhalten eingehen, um unerwünschte Oberflächenveränderungen zu vermeiden.

Wichtige Einsatzbereiche in der Metallverarbeitung

Oberflächenveredelung und Qualitätssicherung

Das Rollieren ist ein Schlüsselprozess bei der Oberflächenveredelung in Branchen, in denen Oberflächenqualität eine entscheidende Rolle spielt. In der Luft- und Raumfahrttechnik werden etwa Flugzeugteile durch Rollieren auf eine extrem glatte Oberflächenqualität gebracht, um Aerodynamik und Verschleißfestigkeit zu optimieren.

Im Werkzeugbau verbessern Rollierprozesse die Oberflächengüte von Präzisionsinstrumenten, was zu längerer Lebensdauer und höherer Messgenauigkeit führt. Ebenso findet das Verfahren Anwendung bei der Herstellung von Hydraulikzylindern, wo glatte Oberflächen die Effizienz und Dichtheit verbessern.

Formung und Spannungsentlastung

Durch kontrolliertes Rollieren lassen sich Spannungen im Material abbauen, die bei vorherigen Verarbeitungsschritten entstanden sind. Besonders bei hochbeanspruchten Bauteilen trägt dies zur Erhöhung der Belastbarkeit und insgesamt zur Langlebigkeit bei.

Weitere Anwendungsfelder sind das Feinschleifen und Glätten von Rohrleitungen, die Herstellung präziser Profilierungen sowie die Bearbeitung von Gehäusen und Kesseln in der Energiesektor.

Auswahl des richtigen Rollierwerkzeugs: Kriterien und Tipps

Materialqualität und Rollerdesign

Die Qualität der Werkzeugelemente, insbesondere der Walzen, ist entscheidend für die Leistungsfähigkeit und Langlebigkeit. Hochwertige Walzen bestehen aus Werkzeugstahl mit hoher Härtung oder innovativen Materialien wie Keramik oder Diamantbeschichtungen. Sie gewährleisten eine gleichmäßige Druckverteilung, minimieren Verschleiß und ermöglichen präzise Ergebnisse.

Das Design der Walzen, z.B. glatte Oberfläche oder profiliert, beeinflusst die Art der Oberflächenveränderung. Für glatte Oberflächen ist ein einheitliches, ebenes Walzendesign ideal, während für spezielle Profilierungen eine ausgeklügelte Form notwendig ist.

Größen und Dimensionen für spezifische Anwendungen

Eine zielgerichtete Auswahl der Werkzeuggröße ist essenziell. Kleine Handgeräte mit Walzendurchmessern um 10-20 mm eignen sich für filigrane Arbeiten, während große industrielle Systeme bei Durchmessern von 50 mm oder mehr genutzt werden. Besonders in der Fertigung komplexer Bauteile ist eine modulare Auswahl hilfreich, um unterschiedliche Oberflächenanforderungen zu erfüllen.

Kompatibilität mit Maschinen und Handwerkzeugen

Die Kompatibilität ist ein weiterer wichtiger Aspekt. Es müssen geeignete Schnittstellen vorhanden sein, um die Werkzeuge nahtlos an Drehmaschinen, Fräsmaschinen oder automatische Anlagen anzuschließen. Die meisten modernen Werkzeuge sind mit standardisierten Spannsystemen oder Sonderadapterlösungen erhältlich.

Praktische Anwendung und Best Practices

Vorbereitung der Oberfläche

Vor dem Rollieren ist die Oberfläche gründlich zu reinigen. Schmutz, Öl oder Rost können zu ungleichmäßiger Oberflächenanpassung führen. Für optimale Resultate ist eine Vorbehandlung mit geeigneten Reinigungs- und Entfettungsmitteln notwendig.

Techniken für gleichmäßiges Rollieren

Die präzise Technik ist maßgeblich für ein zufriedenstellendes Ergebnis. Gleichmäßiger Druck, langsame Führungen und kontrollierte Bewegungsführung sorgen für eine gleichmäßige Oberflächenbearbeitung. Das Anpassen von Druck und Geschwindigkeit anhand des Materials ist essenziell, um Überdehnungen oder Rissbildungen zu vermeiden.

Wartung und Pflege für Langlebigkeit

Regelmäßige Reinigung, Schmierung und Kontrolle der Walzen stellen die Funktionstüchtigkeit sicher. Verschleißteile wie Walzenköpfe können je nach Nutzung ausgetauscht werden. Die Lagerung sollte in trockenen, sauberen Umgebungen erfolgen, um Korrosion zu verhindern.

Innovative Features und Zukunftstrends im Bereich Rollierwerkzeug

Modernes Design und ergonomische Verbesserungen

Neue ergonomische Designs verbessern die Bedienbarkeit und reduzieren die Ermüdung des Bedieners. Leichtgewichtige, handliche Konstruktionen mit gummierten Griffen erlauben präzises Arbeiten auch bei längeren Einsätzen.

Integration fortschrittlicher Materialien

Der Einsatz von Hochleistungsmaterialien wie Hartmetall, Keramik oder innovativen Verbundstoffen erhöht die Lebensdauer und Leistungsfähigkeit. Besonders diamantbeschichtete Walzen sind bei abrasiven Materialien äußerst effektiv.

Automatisierte und präzisionssteigernde Technologie

Zukunftssorientierte Lösungen integrieren Sensorik, automatisierte Regulierung der Druckkraft sowie GPS- und Messdaten-Integration. Damit werden Resultate noch präziser und reproduzierbarer, was die Qualitätssicherung deutlich verbessert.

Vergleich mit Wettbewerbern und Kaufempfehlungen

Highlights der Top-Marken

Marken wie Baublies, Cogsdill, Kempf oder Ecoroll setzen Standards bei Qualität und Innovation. Während Baublies besonders für individuelle Lösungen bekannt ist, bietet Cogsdill eine breite Palette an Präzisions-Werkzeugen. Kempf punktet mit Mikro- und Spezialwerkzeugen, Ecoroll mit innovativen Oberflächenhärtungen.

Preissegment und Preis-Leistungs-Analyse

In der Regel bewegen sich die Preise für professionelle Rollierwerkzeuge je nach Komplexität und Material zwischen einigen hundert bis mehreren tausend Euro. Für Hobbyanwender oder kleine Werkstätten sind Einsteigermodelle ab 100 Euro geeignet, während Industrieanlagen mehrere tausend Euro kosten können. Die Investition sollte stets anhand der geplanten Anwendung und geplanten Volumina abgewogen werden.

Wo kaufen – Online- und Fachhandelstipps

Der Kauf sollte bei spezialisierten Fachhändlern oder direkt bei den Herstellern erfolgen, um Qualität und Service zu sichern. Online-Plattformen wie eBay oder Händlerwebsites bieten eine große Auswahl. Für professionelle Anwendungen ist der Kauf bei autorisierten Händlern oder im Fachhandel ratsam, um Wartung, Ersatzteile und Beratung zu gewährleisten.